Что можно делать из опилок бизнес идеи

На пилорамах и в других деревоперерабатывающих компаниях в качестве отходов производства остаются опилки. В процессе работы их образуется огромное количество и часто пилорамы утилизируют их путем сжигания или просто вывозят на свалки. Получается, что это сырье можно получать практически бесплатно или по низкой цене, поскольку оно является отходами и захламляет полезную площадь в перерабатывающих фабриках. В этой статье мы разберем, что можно сделать из опилок, чтобы изделия можно было продать и заработать неплохие деньги.

Что делают из опилок

Опилками называются мелкие частички древесины, которые остаются после распиловки бревен, досок, бруса и прочего. Они образуются в большом количестве при каждом проходе пилы или лезвия. Данный материал применяют в разных видах деятельности:

- Создание пеллетов для растопки печей или каминов.

- Создание арболита, опилкобетона и других теплых строительных материалов.

- Изготовление пиролизных газов, а также биотоплива (спирта).

- Утепление перекрытий и пространства между конструкциями (опилки смешанные с известью засыпают между блоком и кирпичом при постройке домов).

- Создание смесей для копчения мяса, рыбы, сыра и других продуктов.

- Создание питательной среды для выращивания растений, грибов, гидропоники и пр.

Как видите, способов заработка немало. Вы можете выбрать одно из вышеуказанных направлений или освоить смежные, например, изготовление арболита и утепление домов. Но в целом для того, чтобы начинать подобный бизнес, необходимо определиться с несколькими параметрами. Изучите находящиеся рядом пилорамы, поговорите с их владельцами о том, какие объемы опилки они смогут поставлять в неделю, какое именно дерево обычно распиливается, во сколько обойдется доставка сырья от пилорамы к вам в цех.

Внимание: нередко удается арендовать свободное помещение рядом с пилорамой или на ее территории, чтобы запустить производство. Это идеальный вариант для бизнеса, поскольку тогда у вас отпадет несколько видов расходов.

Параллельно с этим нужно выяснить, пользуется ли продукция спросом в вашем регионе, какие цены на нее можно выставить, какие вложения необходимы в открытие бизнеса и сколько предполагаемой прибыли принесет дело. После этого составьте краткий бизнес-план, который поможет вам ориентироваться в дальнейшем. В плане, кроме экономической части, обязательно предусмотрите риски и способы их избежать.

Где брать материал

Выше мы уже рассмотрели, что вам нужно искать пилорамы и деревообрабатывающую промышленность, столярные цеха и прочее. Учтите, что не все готовы просто так отдавать опилки, поскольку они используют их различным способом: для отопления, для продажи и пр. Поэтому детально изучите рынок, чтобы понять: можно ли где-то брать опилки с условием самовывоза или придется приобретать их, узнайте, где стоимость будет самой низкой.

Также необходимо разбираться в качестве опилок и их состоянии. В зависимости от того, что вы планируете делать из древесных опилок, вам нужно разное сырье. Для изготовления пеллет подойдет и сосновый, и лиственный лес, для изготовления таблеток для коптилен нужен только определенный материал: ольха, вишня, орех и пр. Необходимо следить, чтобы в опилках было как можно меньше коры, поскольку она ухудшает качество готового продукта. Также нужно следить за влажностью материала: чем она ближе к необходимым вам нормам, тем меньше манипуляций придется совершать. В конце концов, легче увлажнить опилки, чем высушить их, поэтому старайтесь подбирать то, что вам необходимо.

Второе, что нужно учитывать — расходы на транспорт. Вам понадобится грузовик с высокими бортами для перевозки, желательно чтобы это был самосвал, но необязательно. Сами по себе опилки легкие, но достаточно объемные, поэтому чем выше борта, тем больше за раз вы возьмете. Проще всего приобрести свой грузовик, чтобы не платить сторонним организациям и перевозчикам: можно найти старенький Газ или Зил за 5 тысяч долларов, и вам его хватит на долгое время. Чтобы экономить на перевозках, старайтесь искать помещение под цех недалеко от пилорамы.

Что нужно купить

Организовывая производство из опилок, вам необходимо определиться с тем, какое именно оборудование нужно закупить. Мы уже определились, что вам понадобится как минимум один автомобиль. Вы будете использовать его и для доставки сырья, и для перевозки готового продукта заказчику. Также вам нужно будет приобрести:

- Увлажнитель и сушилку для регулирования влажности сырья.

- Теплогенератор для производственного процесса и пресс для работы.

В зависимости от того, что вы будете делать, вам понадобится и другое оборудование. Для пеллет необходима специальная линия, для производства стройматериалов вам понадобится вибростол и бетономешалка и пр. Перед тем как закупать оборудование, обязательно почитайте отзывы о нем и определитесь с производителем. В основном на российском рынке присутствуют техника трех разновидностей:

- От российских производителей. Достаточно надежная, но со средними характеристиками и ценовым диапазоном.

- От азиатских производителей. Надежность ниже средней, но и цена обычно на 20–30% ниже, чем у российских конкурентов.

- От европейских производителей. Высокая надежность и качество, цена выше средней.

Чтобы сэкономить, можно приобрести б/у оборудование, но нужно хорошо разбираться в нем, чтобы не купить такое, которое придется постоянно ремонтировать. Также вам нужно найти помещение, которое подойдет для работы. Как правило, его площадь должна быть в районе 100м2, но все зависит от того, чем вы планируете заниматься. Учтите, что вам нужно не только производственное здание, но и склад, и административное помещение, где будет сидеть менеджер или управляющий. В помещении должна быть линия электропередач (для некоторого оборудования на 380 вольт), а также водопровод и канализация (но это необязательно). Производство можно, вообще, организовать в собственном гараже или частном доме, что позволит хорошо сэкономить на аренде. А вот от отопления можно отказаться: у вас будет сырье для того, чтобы топить твердотопливный котел.

Куда продавать

Прежде чем наладить производство гранул из опилок или других товаров, вам нужно изучить спрос. Это, вообще, главная задача предпринимателя, если он не хочет оказаться в состоянии, когда продукция есть, а продавать ее некуда. После того как вы определились, где брать сырье, изучите местный рынок на предмет того, что именно вы планируете делать и продавать. Узнайте, насколько рынок насыщен, насколько ему необходима ваша продукция, по каким ценам она реализуется в регионе и есть ли она.

Со спросом все достаточно неоднозначно. Например, в Москве или Питере арболит или утепление из опилок не будет пользоваться особым спросом, поскольку в этих городах доходы у населения высокие и они лучше приобретут более качественные материалы. Зато в этих городах можно продавать экологически чистый наполнитель для туалетов. В городах с невысокими доходами у населения дешевые и качественные стройматериалы будут пользоваться спросом. В деревне вы вряд ли сможете продать наполнитель, поскольку в частных домах абсолютное большинство животных ходит в туалет на улице, тогда как утепление из опилок в селе более чем кстати, поскольку оно недорогое и практичное.

Если вы освоите производство ДСП и ДВП, то продавать его можно в любом месте, но нужно четко высчитать себестоимость производства и сравнить с ценами на него в магазинах. Зачастую выгоднее продавать такие листы не по магазинам и рынкам, а сдавая их на склады или оптовым покупателям, чтобы не тратить время и деньги на реализацию. Производство брикетов востребовано там, где нет централизованного отопления и газа. Конечно, брикеты покупают и для каминов, но вам нужно промышленное потребление, поэтому следует сделать упор на продажу оптом. Например, продавать сразу машинами людям, у которых установлены твердотопливники или предприятиям, работающим на автоматических котлах.

Сколько нужно вложить

Итак, выше мы уже рассмотрели, что можно делать из опилок: бизнес-идеи и интересные направления. Теперь давайте разберемся, сколько вложений понадобится сделать, чтобы бизнес начал приносить прибыль. Точно назвать стоимость практически невозможно, поскольку все зависит от многих факторов:

- Что именно вы планируете делать и выпускать, а также в каких объемах.

- Есть ли у вас помещение или вы будете его арендовать/приобретать.

- Почем будет приобретаться сырье и как доставляться.

- По каким ценам будет продаваться продукция и какая рентабельность у производства.

К примеру, если вы хотите запустить полноценный завод по производству ДСП и ДВП, то вам нужно будет вложить примерно 10 миллионов рублей. Бизнес по производству пеллет потребует вложений на уровне 5 миллионов, если говорить о промышленном производстве, и около миллиона, если говорить о небольших объемах. Производство наполнителя для туалетов потребует вложений примерно в 300 тысяч рублей, а для изготовления стройматериалов будет достаточно около 500 тысяч. Расходы можно уменьшить, если приобрести б/у оборудование или взять его в лизинг. С помещением тоже все неоднозначно и зависит от площадей/региона. Небольшое производство можно запустить в гараже, а для полноценного цеха нужно 200-300 м2.

Регистрация предпринимателя

Если вы решили заняться бизнесом серьезно, то вам нужно обязательно зарегистрироваться в налоговых органах. Для небольшого производства достаточно регистрации как ИП: это занимает минимум времени и денег, а также позволяет работать по упрощенной схеме. Если вы открываете полноценный цех или завод, а также планируете работать с другим человеком (вложения в бизнес сделает два или более человека), то проще оформиться как ООО. Это немного сложнее и дороже, но в итоге вы сможете разделить доли согласно вложениям и назначить руководителя, который сможет управлять всем бизнесом. Также ООО можно будет продать, как готовый бизнес, тогда как для ИП это невозможно.

Внимание: для регистрации ИП достаточно просто оплатить госпошлину и подать необходимые документы. Регистрация ООО сложнее и требует протоколирования, составления устава и пр. Заказать его создание можно посредникам, чтобы сэкономить время и нервы.

Сроки окупаемости

Сроки окупаемости напрямую зависят от того, насколько качественно вы организуете бизнес и как вы будете работать. Точные цифры тут не назовешь, поскольку неизвестны отправные данные, но в целом рентабельность этого бизнеса составляет 30–40%. Рассмотрим пример запуска пеллетного производства. Общие расходы на запуск составляют 1.3 миллиона рублей. При правильной организации и продаже 100% готовой продукции в месяц вы будете зарабатывать чистыми порядка 150 тысяч за вычетом заработной платы и налогов. Таким образом, все сделанные затраты окупятся 8–9 расчетных месяцев, но по факту окупаемость затягивается на 11–12 месяцев, после чего предприятие начинает приносить стабильную прибыль.

Задержка в 2–3 месяца на окупаемости связана с тем, что вы вряд ли сразу сможете продавать всю продукцию, в процессе будут возникать накладки и задержки, возникнут проблемы с работниками, какое-то оборудование выйдет из строя и пр.Если рассматривать производство наполнителя для кошачьего туалета из опилок, то окупаемость наступит примерно через 5–6 месяцев, только доходность у этого бизнеса составляет примерно 40-60 тысяч в месяц чистыми. Если говорить про утепление, то окупаемость у него фактически мгновенная, с первого заказа. По сути, вы просто доставляете сырье на объект, перемешиваете его с известью и другими антисептиками и засыпаете между стенами. При производстве ДСП-ДВП окупаемость обычно происходит через 15–18 месяцев, а средний заработок в месяц составляет около 150 тысяч рублей. При производстве стройматериалов окупаемость наступает через 3–5 месяцев при среднем заработке на уровне 40–60 тысяч рублей.

Источник: 101biznesplan.ru

Актуальность бизнеса

Несмотря на то, что деревообрабатывающий бизнес, а также бизнес по переработке отходов древесины у нас развит давно, ниша до сих пор не заполнена. Существует много способов переработки опилок, щепы, коры и прочего. Для переработки используют только 50% имеющегося материала, а в Сибири и того меньше – 35%. При этом остатки лесосечения и лесопиления не используются вообще. Все это говорит о том, что ваш бизнес всегда будет иметь сырье для производства.

В то же время в производстве мебели, строительных материалов количество отходов древесины составляет около 45%. Причем используются не только опилки, стружки, но и горбыль, кора.

Место организации бизнеса

Под мини-завод по переработке древесных отходов необходимо арендовать или купить помещение. Его площадь зависит от того, какое направление переработки вы выбрали. Это влияет на тип и габариты промышленных установок.

Но важнее всего правильно подобрать месторасположение производства. Оно обязательно должно размещаться недалеко от места поставки сырья. Желательно оборудовать цех прямо на деревообрабатывающем предприятии.

Аналогично заранее надо продумать каналы сбыта. Они тоже должны размещаться недалеко от производства, иначе вся прибыль будет уходить на логистические затраты. Также не стоит ориентироваться на экспорт производимого топлива в Европу. С одной стороны спрос на него в европейских странах очень высокий. Но с другой, транспортные и таможенные расходы вынудят выставлять за товар непомерно высокую цену. Не говоря уже о том, что товар для продажи в Европе должен пройти массу проверок на соответствие всем местным нормам. Оптимальное расстояние, на которое можно возить товар из древесных отходов и получать хорошую прибыль – не более 100 км.

Виды отходов древесины

Существует несколько видов отходов древесины. Их можно делить по плотности:

- кусковые (твердые);

- опилки и стружки (мягкие);

- кора.

Также их классифицируют по способу получения:

- первичной или вторичная обработка древесины;

- использование кругляка;

- вырубка леса.

От типа отходов древесины зависит технология их переработки, оборудование, которое потребует ваш бизнес, рынки сбыта и прочее.

Процесс обработки отходов

Переработка древесины начинается с сортировки отходов по породам дерева, разделки, обработки паром, удалению подгнивших участков. Затем сырье обрабатывают растворами солей, чтобы удалить из древесины возможные вредные компоненты, которые могли проникнуть из сточных вод или загрязненной почвы.

Следующий этап переработки – механическое дробление на специальных машинах с зубчатыми дисками. Перед этим этапом древесину иногда обрабатывают паром, чтобы облегчить помол.

Оборудование для переработки

В зависимости от того, какое направление переработки вы выбрали, рынок предлагает отдельное специфическое оборудование. Но существует целый перечень агрегатов, которые понадобятся при любом направлении деятельности. К ним относятся:

- шнековый транспортер;

- пресс-формы;

- ручные трамбовки;

- сушильная камера;

- щепорубильная машина;

- газогенератор;

- смесительная станция;

- дровоколы и дровокольные машины;

- накопительный бункер;

- углевыжигательные печи;

- пульт управления.

Сферы применения отходов из древесины

В первую очередь переработанные отходы древесины используются в строительстве. Например, в возведении домов по канадской системе используются плиты, в состав которых входят щепа, стружки, которые склеиваются экологичными смолами.

Кроме этого, из отходов древесины делают:

- стружечно-цементные и древесно-стружечные плиты;

- кирпич;

- гипсовые листы.

Также отходы используют на гидролизных заводах и бумажных фабриках, для производства бумаги и картона.

Производство брикетов

Бизнес по переработке отходов можно ориентировать исходя из сфер применения остатков древесины. Как уже говорилось, это могут быть строительные материалы: кирпич, плиты, гипсовые листы. Но наиболее перспективным направлением считается изготовление брикетов для топлива. Дело в том, что их теплопроводность приближается к теплопроводности угля. Например, если при сгорании каменного угля выделяется тепла на 22 МДж/кг, то при сгорании древесных брикетов – 19 МДж/кг. Для сравнения, привычные дрова дают 10 МДж/кг. К тому же после сжигания брикетов остается минимальное количество золы и газа СО2.

Оборудование для такого производства потребует инвестиций примерно в 1 млн руб. как минимум. В этом случае бизнес-план включает в себя закупку такого оборудования:

- складское;

- упаковочное;

- формовочный пресс;

- агрегаты для измельчения, подсушивания отходов.

Как показывает практика, именно производство древесных брикетов помогает быстрее вывести этот бизнес на окупаемость. Дополнительно отходы можно сбывать в другие направления. Например, сельское хозяйство – активный потребитель древесных опилок.

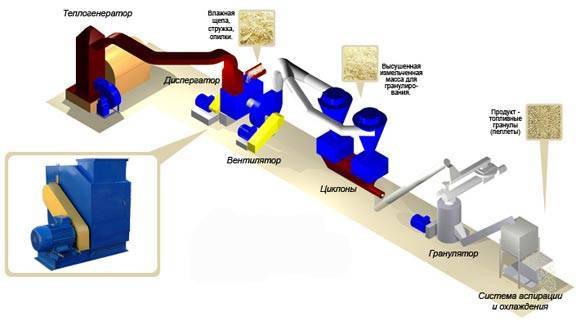

Производство пеллет

Их используют для отопления как частных домов, так и в промышленном производстве. Уровень теплопроводности зависит от исходного материала. Самый востребованный – древесные опилки. Чтобы наладить производство пеллет, бизнес-план должен предусмотреть закупку такого оборудования:

- для фасовки и упаковки;

- охладитель;

- пресс-грануллятор;

- сушильная машина;

- оборудование для дробления сырья (до 1 мм и менее).

Стоит оно от 400 тыс. руб. и больше. Можно закупить специальные установки европейского производства, ориентированные конкретно на изготовление брикетов из опилок. В них допустимо использование влажных опилок – агрегат проводит одновременное их просушивание. Работает аппарат на дизтопливе и газе.

При производстве пеллет допустимо использование соломы, отходов зерновых, но чем выше процент их содержания, тем ниже качество конечного продукта. Пеллеты с низким содержанием других примесей используются для домашних отопительных котлов. С высоким – для промышленных, а также для кошачьих лотков. Но в любом случае процент дополнительных примесей не должен быть выше 5%.

Производство древесно-волокнистых плит

Их используют как в строительстве зданий, отделочных работах, так и в производстве мебели. В этом случае план производства реализуется по таким стадиям:

- очистка и измельчение древесины;

- пропаривание;

- второй этап измельчения;

- просушивание;

- формовка;

- прессование;

- шлифовка;

- декоративная отделка.

Сегодня можно купить специальные линии по изготовлению таких изделий как зарубежного, так и отечественного производства.

Производство топлива

Если ваш бизнес ориентирован на производство топлива, стоит купить пиролизную установку. Она состоит из таких основных узлов:

- узел подготовки сырья;

- пиролизный котел;

- газопоршневая электростанция.

Они производятся в России уже более 80 лет, но можно купить и зарубежное оборудование. Отечественный агрегат на 10 тонн опилок в сутки стоит примерно 30 млн руб. Причем работает он частично на электроэнергии, частично на топливе. Из 18 тонн отходов получается примерно 3 тонны топлива: бензин (40%), дизтопливо (40%), мазут (20%).

Дополнительные направления

Бизнес можно строить не только на переработке опилок. Во время варки коры и опилок хвойных деревьев, а также их зелени остается конденсат, который еще называют кубовым остатком. Он содержит водорастворимые биологически активные вещества, органические кислоты, хлорофиллы, каротины, провитамины, витамины и прочее. Из него можно готовить полезный хвойный экстракт, который применяется при изготовлении косметических препаратов, лечебных препаратов для животных, а также кормовых добавок для животных и птиц.

Оставшуюся после варки твердую зелень хвойных деревьев можно перерабатывать на кормовую муку для животных. Это еще одно направление, которое может использовать ваш бизнес для дополнительных источников доходов. Тем более что такая мука обладает бактерицидным действием и используется в качестве профилактики туберкулеза у животных.

Еще одно направление, которое может использовать бизнес – производство удобрения. Для этого используется метод компостирования. Потребуется изготовить специальные траншеи и заложить в них отработанную древесную массу. Во время дозревания она накапливает азот. Такие удобрения используются для сильноминерализованных и суглинистых грунтов.

Затраты на открытие

План расходов на начальном этапе потребует немалых инвестиций – как минимум 150 тыс. долл. Они уйдут на ремонт помещения, закупку оборудования, сырья. В план расходов надо включить такие пункты.

Обустройство помещения:

- сигнализация пожарная, система пожаротушения (2,1 тыс. долл.);

- освещение (500 долл.);

- электропитание (1,8 тыс. долл.);

- вентиляция общая (800 долл.);

- вентиляция технологическая и воздуховоды (4,5 тыс. долл.);

- создание условий для рабочих (2,5 тыс. долл.).

Расходы на оборудование (на примере производства брикетов для топлива):

- пуско-наладочные работы (10 тыс. долл.);

- станок по производству брикетов (110 тыс. долл.);

- станок для фасования (по 12 штук, 1 тыс. долл.);

- оборудование для пакования и складирования (1,7 тыс. долл.).

Другие расходы:

- затраты на производство (7,1 тыс. долл.);

- расходные материалы (2 тыс. долл.);

- заработная плата (3 смены по 4 человека, около 6 тыс. долл.).

Ежемесячный план расходов

План расходов формируется на основе того, что производство брикетов будет работать по 20 часов в сутки и обслуживаться тремя бригадами по 4 человека в каждой. Итого в месяц на заработную плату будет уходить около 300 долл. на человека и еще 50% налогов – примерно 5,5 тыс. долл.

Расходы на электроэнергию обязательно включаются в план расходов. Рабочая мощность оборудования составит 80 кВт. Работать оно будет в месяц около 600 часов, то есть потянет примерно на 4,7 тыс. долл.

Также надо включить различные дополнительные затраты. Так, за сутки будет производиться около 240 тонн брикетов (производительность оборудования – 400 кг/час). Для них потребуется 240 европаллет. Для этого в план расходов надо заложить около 2 тыс. долл.

Обратите внимание, что в базовую комплектацию оборудования входит четыре насадки шнека. Но они изнашиваются уже через 80-90 тонн производимой продукции. Стоимость насадки – около 300 долл. Использованные насадки можно реставрировать за 100 долл. Тогда план расходов сократится. Из дополнительных материалов понадобится стрейч-пленка, которой будут обматываться сложенные паллеты. Итого план ежемесячных расходов составит около 8,9 тыс. долл.

План доходов

Одна тонна древесного брикета стоит 115 долл. С учетом работы установки по 20 часов в сутки и объема производства 0,5 т/ч, в месяц можно производить продукции на 34,5 тыс. долл. Из этой суммы надо отнять производственные затраты и затраты на расходные материалы – примерно 9,1 тыс. долл. Итого в месяц можно получать до 25,4 тыс. долл.

Окупиться инвестиции могут уже за полгода, что для небольшого производства довольно хороший показатель. Если у вас есть достаточно средств на организацию такого бизнеса, то вполне можно наладить перспективное и высокодоходное производство.

Источник: newbusiness.su

Грядет пеллетная революция

Для многих владельцев частных домов магистральный газ недоступен, хотя бы потому, что тянуть трубопровод для отдельного поселка не всегда экономически целесообразно. «Приходится использовать твердое топливо, в первую очередь дрова, древесину, бурый или каменный уголь, антрацит, кокс, – говорит продавец пеллетных котлов Иван Сысоев из ООО «Домашняя буржуйка». – Дизтопливо и, тем более, электричество разорят кого угодно. Между тем, для классического твердотопливного котла необходимо раз в три-четыре часа загружать топливо. В случае пиролизного котла время между загрузками хоть и увеличивается в два раза, но всё равно сказывается на трудоемкости отопления. Есть все основания утверждать, что многие частники перейдут на пеллеты».

Между тем, речь идет об огромном рынке. Достаточно сказать, что число индивидуальных домов, сданных в эксплуатацию в I квартале 2013 года, составляет 39,7 тысяч построек. Примерно, в половине из них установлены твердотопливные котлы, а с учетом уже введенных домов за последние десять лет, переход на пеллеты образует рынок до миллиона котлов. Расчет показывается, что емкость спроса на древесные гранулы через несколько лет составит ориентировочно 100 миллионов тонн брикетов или 60 млрд рублей в год, что даст работу порядка 50-60 тысячам новых частных предприятий.

«По сути дела, грядет пеллетная революция, как на уровне спроса, так и предложения, – уверен Игорь Малюгин. – Для сведения, в отопительный сезон в Подмосковье для обогрева большого дома площадью 100-150 м2 потребуется 8 тонн евродров. Использование «незамерзайки» в качестве теплоносителя и пеллет в шнековых котлах, безусловно, будет востребовано частниками. Думается, проблема переработки и дальнейшего использования опилок закроется очень быстро». Этому, в первую очередь, будет способствовать невысокая стоимость старта и технологическая простота использования пеллетайзеров.

Пеллетайзеры – новое слово в бизнесе

Срок окупаемости пеллетайзера производительностью 200 кг в час, составляет три-четыре месяца, при себестоимости от 200 до 600 рублей за тонну пеллет. «Многие производители пеллетайзеров лукавят и выставляют в ценники максимальную производительность, – говорит предприниматель Данил Пресняков из Архангельской области. – В реальности получится процентов 60-75. Смело закладывайте в бизнес-план полгода при условии постоянного спроса». В любом случае, советует предприниматель, проработайте систему доставки и хранения опилок с учетом влажности, и, конечно же, решите задачи гарантированного сбыта.

Ряд производителей пеллетайзеров предлагают программы выкупа всей произведенной продукции. В частности, минская фирма «Биостар» в качестве опции при покупке её оборудования выкупает все произведенные брикеты по цене порядка четырех тысяч российских рублей за тонну. Для тех предпринимателей, кто уже производит брикеты из прессованного торфа и наладил их сбыт, пеллетайзеры в принципе знакомы, тем более, как утверждают некоторые производители, с помощью этого оборудования можно также изготавливать торфяные пеллеты».

Ряд производителей пеллетайзеров предлагают программы выкупа всей произведенной продукции. В частности, минская фирма «Биостар» в качестве опции при покупке её оборудования выкупает все произведенные брикеты по цене порядка четырех тысяч российских рублей за тонну. Для тех предпринимателей, кто уже производит брикеты из прессованного торфа и наладил их сбыт, пеллетайзеры в принципе знакомы, тем более, как утверждают некоторые производители, с помощью этого оборудования можно также изготавливать торфяные пеллеты».

Технология производства пеллетов основана на способности лигнина, содержавшего в древесном материале, плавиться при высоком давлении и температуре 100 градусов. В этом состоянии он превращается в натуральный клей, который и склеивает опилки в цилиндрические или округло-прямоугольные гранулы. Как правило, требуемого давления достигают методом шнекового прессования, поэтому производительность пеллетайзера зависит от мощности установленного двигателя. К примеру, пеллетайзер с заявленной мощностью в 7 КВт способен производить 300 кг пеллетов в час.

Информация к размышлению

При продвижении своего продукта надо знать его конкурентное преимущество, в данном случае, следует убеждать потенциального заказчика, что всё чаще заведения общественного питания и даже проводники на железной дороге используют пеллеты в качестве безопасной альтернативы сжиженному газу, неудобным дровам и пыльному углю. Любой товар, даже с очевидной пользой, всё равно требует рекламы. Впрочем, есть и те, кто сам ищет пеллеты. «По своему опыту знаю, что камин лучше всего растопить пеллетами, а потом уже добавить дрова для эстетики, – говорит владелец дома Василий Нарышкин из Новой Сходни. – В Европе уже каждый второй дом отапливается древесными гранулами».

Что касается оборудования, то предложений на рынке предостаточно. «Итальянское сертифицированное оборудование с мощностью 2000 кг в час стоит 1 300 000 евро, – пишет форумчанин Станислав. – Вопросы со сбытом в этом случае не стоят. Если установлено их оборудование для производства и лабораторных анализов, они выкупают у вас всю продукцию. Однако, покупатели из Европы очень требовательны и отказываются от гранул, если в них наличествует кора».

А вот другое мнение. «Лично я, исходя из четырехлетнего опыта пеллетирования древесины, не вижу никакой разницы в том, какая у вас будет установлена сушилка и дробилка, – утверждает бизнесмен Андрей, который не сообщил своей фамилии. – Главное – подготовить сырье для прессования (чистота сырья, влажность, размер фракции), другое дело – участок гранулирования, его лучше взять у капиталистов. Прекрасный пеллет можно получить на любом прессе. Если ваша продукция прошла все испытания, соответствует стандарту качества, кто там будет спрашивать, на каком оборудовании вы ее получили».

Александр Ситников, специально для Equipnet.ru

Источник: www.equipnet.ru

Как заработать миллионы на опилках и бетоне

Можно ли получить золото из древесных опилок и легкого бетона? Однозначный ответ «нет» опровергает бизнесмен из Сибири Максим Онуфриенко. «Вокруг хвойные леса, кругом одни лесопилки, — рассказывает он, — поэтому очень много домов из дерева, но людям-то хочется жить в надежных каменных строениях».

Мысль использовать опилки хвойных деревьев в качестве наполнителя для стеновых блоков, волновала его давно. Пару раз он в самопальную форму заливал цементный раствор, перемешанный с опилками, но камень получался либо очень тяжелый, либо рассыпался.

Мысль использовать опилки хвойных деревьев в качестве наполнителя для стеновых блоков, волновала его давно. Пару раз он в самопальную форму заливал цементный раствор, перемешанный с опилками, но камень получался либо очень тяжелый, либо рассыпался.

Однажды Максим на специализированном портале прочитал статью «Опилкобетонные стены», и вновь «заболел» идеей заработать большие деньги на производстве опилкобетонных блоков. Воплотить её в жизнь оказалось не так уж сложно. «В наших местах – это золотая жила», — констатирует предприниматель после того, как заработал первый миллион на опилкобетонных блоках. По его словам, этот стройматериал заслуженно пользуется у населения постоянным спросом. Сейчас разберемся, почему.

Опилкобетонный блок. Комфортен…

Кирпич – дорогой материал. И в перспективе он будет только дорожать. Связано это, прежде всего, с высокой энергоемкостью его производства. В поисках альтернативы строители вынуждены обращать внимание на бетонные блоки с разными наполнителями. Очевидно, что наполнители должны быть доступны для конкретного производителя стройматериалов, то есть иметь низкую, а лучше – нулевую стоимость, и, главное, обладать всеми физико-химическими свойствами, достаточными и необходимыми для получения легкого и экологически чистого строительного материала.

Для лесистой местности, в которой преобладают хвойные деревья, таким наполнителем являются опилки хвойных деревьев. «Наличие смол, эфирных масел и дубильных веществ в хвойных породах, — рассказывает сотрудник одного из ВУЗов, доцент кафедры стройматериалов, к.т.н. Исмаилов, — делает это дерево долговечным, практически неподверженным гниению. Кроме того, проживание в домах, в которых, так или иначе, применяется это дерево, очень комфортно и даже полезно».

Поэтому ответственные люди, по-хорошему озабоченные своим здоровьем, предпочтут опилкобетон шлакоблокам и даже кирпичам. Специалисты вообще считают этот строительный материал эксклюзивным, называя его каменным деревом. Удивительное сочетание полезных свойств камня и древесины высоко и по достоинству оценены за рубежом. Уже полвека опилкобетон успешно используется в развитых странах. Так, в США его называют «Виндстоун», в Европе — «Дюризол» и «Пилинобетон».

Опилкобетонный блок. выгоден…

Помимо целебных свойств, «каменное дерево» или «деревянный камень» опилкобетон еще и довольно дешев, а, значит, конкурентоспособен.

«Для сравнения, один стеновой блок размером 390х190х188 миллиметров, сделанный из отсева и песка, стоит на рынке примерно 23 рубля, — рассказывает специалист завода «Стройтехника» Сергей Толкачев. — Блок таких же размеров из опилкобетона будет стоить как минимум на 3-4 рубля дешевле, будучи при этом более теплым и легким. Кстати, такой блок заменяет семь кирпичей при цене одного кирпича 5-7 рублей».

Не сложно подсчитать, что опилкобетонная стена обойдется заказчику в два с половина раза дешевле кирпичной. Иначе говоря, за коробку дома 8 на 8 метров из двадцати тысяч кирпичей, хозяину придется раскошелиться на 140 тысяч рублей за кирпичи, столько же – за кладку каменщикам, плюс еще тысяч сорок за цемент и песок. Если использовать опилкобетон, то стоимость такой коробки составит – максимум 100-150 тысяч рублей. Ощутимая выгода.

Опилкобетонный блок. Хотя и требует отделки, зато пожаростойкий.

Но есть и минусы. Конечно, это – высокое водопоглощение опилкобетона (до 12%), тогда как у кирпича этот показатель не поднимается выше 4%. Следовательно, без надежной пароизоляции здесь не обойтись. Обычно для этого между опилкобетонной стеной и наружной, да и внутренней, отделкой прокладывают специальную пленку. Затем – либо сразу штукатурят, либо обкладывают кирпичом.

«Я обязательно рассказываю об этой специфики опилкобетона потребителю, — говорит сибирский предприниматель Максим Онуфриенко. — Народ всё понимает и говорит, что внутри в любом случае штукатурит надо, да и снаружи тоже дом все хотят облагородить. Кроме того, штукатурка всё же герметичнее, чем кладка. В итоге всё, что я произвожу, сразу же забирают, и строят затем дома различных типов. Дышится в таком доме, как в деревянной избе – легко и приятно».

Кроме того, покупатели очень ценят опилкобетон за пожаростойкость (огнестойкость). Доцент кафедры стройматериалов, к.т.н. Исмаилов так объясняет это свойство: «Опилок в блоке много, половина, но они все плотно зацементированы. То есть находятся вне кислородной среды, поэтому не горят, а, если и тлеют, то самозатухают без воздуха».

Лабораторные исследования подтвердили слова ученого и показали, что опилкобетонный блок в течение двух часов запросто выдерживает температуру 1200 градусов Цельсия. Если кое-какие опилки на поверхности и начинают тлеть, то они и вправду сами затухают.

Еще одно несомненное достоинство опилкобетонного блока — простота производства и минимальная плата за старт бизнеса. По словам сибиряка Онуфриенко, ему потребовалось всего 235 тысяч рублей, чтобы начать свое производство опилкобетонных блоков.

«Всё началось с того, что я поехал в Златоуст», — вспоминает он.

Опилкобетонный бизнес: привез, установил, включил и зарабатываю

Есть на Южном Урале город Златоуст, издавна знаменитый булатом и оружейной промышленностью. Но многие предприниматели знают, что у подножья горы Таганай расположен завод «Стройтехника», выпускающий линейку станков малогабаритных вибропрессующих установок серии «КОНДОР» для малого и частного бизнеса и более мощные и производительные линии серии «Рифей-универсал», на которых можно изготавливать, помимо тротуарной плитки, различные стройматериалы, стеновые блоки, тротуарные плиты, бордюры, в том числе и опилкобетонные блоки.

Есть на Южном Урале город Златоуст, издавна знаменитый булатом и оружейной промышленностью. Но многие предприниматели знают, что у подножья горы Таганай расположен завод «Стройтехника», выпускающий линейку станков малогабаритных вибропрессующих установок серии «КОНДОР» для малого и частного бизнеса и более мощные и производительные линии серии «Рифей-универсал», на которых можно изготавливать, помимо тротуарной плитки, различные стройматериалы, стеновые блоки, тротуарные плиты, бордюры, в том числе и опилкобетонные блоки.

«О Златоустовских станках вибропрессах серии «КОНДОР» и линии «Рифей-универсал», предназначенных для выпуска стройматериалов методом вибропрессования, знают многие бизнесмены в приуральских районах. Знал и я, — вспоминает Максим. — Поэтому, собственно, позвонил на завод и спросил, а можно ли на ваших станках формовать опилкобетонные блоки? Мне ответили — можно».

Онуфриенко также выяснил, что на заводе «Стройтехника» даже имеются специальные формы для стеновых блоков.

«На сайте завода в режиме видео показано, как работают станки. Всё становится понятно, будто передачу посмотрел «хочу всё знать». Популярно и научно», — рассказывает Максим Онуфриенко.

С ним согласны другие предприниматели, купившие это оборудование. Они высоко ценят его универсальность. Нужна тротуарная плитка, говорят бизнесмены, делаем плитку, нужны блоки для стен, делаем – блоки. И, главное — практически не требуется пуско-наладочных работ! «Привез, установил, включил и зарабатываю», — таков слоган клиентов завода «Стройтехника».

Опилкобентонный бизнес: Перспективы

Мало кому известно, что каждый пятый гектар лесов на Земле находится в России. Это больше триллиона гектаров, из них 79% составляют хвойные леса. По данным Росстата, ежемесячно почти 3.2 миллиона кубометров хвойного леса заготавливается в России, из которых чуть меньше половины идут в отходы

Астрономические цифры. Понятно, что проблема эффективного использования опилок представляется весьма перспективной и даже государственной задачей, особенно в свете решений правительства о малоэтажном строительстве. Россия просто обречена активно использовать опилкобетон в качестве базового строительного материала.

Предприниматель из города Пыть-Ях в Ханты-Мансийском автономном округе Тюменской области Сергей Соляников, который успешно применяет оборудование златоустовского завода «Стройтехника» доказывает это своим опытом.

«Опилкобетонные блоки – это отличная ниша для малого бизнеса, — рассказывает он. — Наряду с надежными, эффективными, удобными станками КОНДОР, это производство позволяет мне твердо стоять на ногах и смотреть в будущее». Его вложения в производство окупились меньше, чем за полгода.

Опилкобетонные блоки, выпускаемые на станках златоустовского завода «Стройтехника», себя зарекомендовали с самой лучшей стороны. Если прибавить к этому современные технологии гидроизоляции, парозащиты и облицовки зданий, то перед предпринимателями открываются новые горизонты для получения высокой прибыли. Наверное, это тот самый случай, когда из опилок и цемента можно получить золото.

Александр Ситников

Источник: equipnet.ru

Как организовать бизнес? — Варианты организации производства на основе линии "Рифей"

Вариант 1

Минимальное оснащение. Ручная загрузка компонентов смеси. Может использоваться в первые месяцы работы линии до организации механизированной загрузки компонентов. Линия и склад сырых изделий размещаются под навесом. Созревание изделий осуществляется без пропарочной камеры. Минимальная занимаемая площадь -160м/кв.

Вариант 2

Механизированная загрузка компонентов по наиболее простой и дешевой схеме. Состав оборудования: цементный силос со шнеком, ленточный конвейер для заполнителя, бункер заполнителя, линия "Рифей". Минимальная занимаемая площадь для производства стройматериалов — 300 м/кв.

Вариант 3

Механизированная загрузка компонентов по наиболее совершенной и дорогой схеме. Состав оборудования: цементные силосы или шнеками, эстакада и бункер для выгрузки заполнителей, конвейер с реверсом для раздачи заполнителей в разные бункеры, элеваторные конвейеры, бункеры заполнителей, линия Рифей-Универсал, автопогрузчик (или кранбалка), пропарочная камера. Минимальная занимаемая площадь для производства — 600 м/кв.

Полный монтаж линии Рифей, включая изготовление фундамента, расстановку оборудования, подведение электроэнергии и воды осуществляется за 1-2 недели. Работы по пуску линии с получением пробных изделий и обучением персонала бригадой ООО "Завод Стройтехника" занимают 2-3 дня.

В процессе работы линии Рифей изделия выпрессовываются из матрицы вибропресса на специальные поддоны (как и во всех других прогрессивных отечественных и зарубежных установках). Поддоны предназначены для вылеживания отформованных сырых изделий в процессе их естественного твердения или пропаривания. В комплект поставки линии входит 8 поддонов, предназначенных для изготовления опытной партии изделий при пуске линии у потребителя. Для работы линии потребитель должен изготовить своими силами от 400 до 1000 поддонов для изделий на цементе (количество поддонов определяется качеством организации производства у потребителя и наличием у него пропарочной камеры; при пропаривании изделий поддонов требуется меньше, при естественном твердении — больше).

Источник: elport.ru