Из чего изготавливают цемент

Сегодня практически в любом направлении строительства, реставрации или ремонтных работ неизменно используется марочный цементный состав. Изначально сухая порошкообразная смесь, которую представляет собой данный стройматериал, является набором вяжущих элементов неорганического происхождения. Ряд положительных свойств и характеристики цемента предопределяют возможность получения из него бетонного или кладочного состава, штукатурки, ЖБИ и т.д.

Ключевой функциональной способностью, за которую именно это вещество выбирают для изготовления других соединений, считают возможность быстро твердеть при смешивании с водой. Набирать максимальный уровень прочности цементосодержащие смеси могут как в воздушной среде, так и в подводной. Достаточно соблюдать избыточный уровень влажности.

Много кто осуществлял процесс непосредственного использования определенных цементных составов, но при этом даже профессионалы, имеющие строительное образование, не в полной мере владеют информацией о том, что входит в состав цемента, а также, как именно он производится. Далее будет детально рассмотрено производство цемента, а также содержание структурных элементов в нём.

Разновидности сырья для производства определенных видов цемента

Когда изготавливают данный продукт, соблюдаются специальные технические условия, в частности, близкое расположение завода и месторождения, с которого получается ряд структурных элементов. Получить такой порошок позволяет применение какого-либо компонента из перечисленных далее:

- Карбонатные ископаемые. Это особо ценные ископаемые с нестандартной кристаллической или аморфной структурой. При своих характеристиках они способствуют тому, что цементный раствор будет высокого качества, а их химические возможности обуславливают отличное взаимодействие с другими структурными элементами порошка.

- Осадочные породы преимущественно глинистого структурного типа. За счет этих минеральных элементов, содержащихся в готовящемся материале, порошки увеличиваются при увлажнении, а также сохраняют за собой пластичную структуру. Глиной называют вязкую массу, которая задействуется, когда нужно сделать цемент сухим методом.

Стоит подробнее остановиться на конкретных примерах ископаемых, каждой конкретной категории.

Карбонатные

К таким ископаемым относится:

- мел — легко перетирающийся порошок известняковой формы;

- разнообразные производные мергелей — рыхлые или твердые ископаемые, содержащие структурные элементы, что позволяют отнести их как к первой, так и ко второй сырьевой категории;

- безкремниевые ракушечники с пористой структурой;

- доломитовые и карбонатосодержащие горные ископаемые, обеспечивающие далеко не один физико-технический показатель для выпускаемого порошка.

Глинообразные

В этой категории можно выделить:

- глину — благодаря её минерализованной основе и происходит разбухание порошка от влаги;

- суглинки — производная глины, которая имеет повышенную концентрацию песка;

- глиносодержащие сланцы — высокопрочные слоящиеся ископаемые, имеющие в своем химсоставе гранулы ряда элементов и минимальную долю влаги;

- лесс — мелкая, непластичная и рыхлая структура, которая отличается пористостью и мелкозернистостью, а определенную долю её элементов составляет кварц и силикат.

Также в составе цемента могут использоваться производственные отходы, шлаки и прочие природные ископаемые.

Корректирующие добавки

Однако состоит цементная кладочная смесь не только из порошка, разведенного жидкостью. В неё можно добавлять до 20% пластификаторов, обеспечивающих уникальные эксплуатационные возможности. К таковым относятся:

- глинозем;

- кремнезем;

- плавиковый шпат;

- апатиты и т.д.

Соблюдение технологии, по которой готовится состав в цементной производственной промышленности, позволяет за счет добавок сформировать следующие возможности:

- стойкость к коррозионному воздействию;

- рабочая температура в более широком диапазоне и переносимость циклов замерзания (от их максимального количества зависит, насколько высока морозостойкость);

- прочностные параметры;

- подвижность и эластичность;

- структура с низкой влагопроницаемостью.

Важно! Всего этого можно добиться только соблюдая пропорции замеса. Обращайтесь к помощи специалистов, если не уверены в правильности выполняемых процедур.

Портландцемент: структурное соотношение содержащихся элементов

В описываемой категории стройматериалов данная разновидность является одной из самых востребованных. Минимальная марка выпуска — М400 (до М700). Популярные порошки этой разновидности:

- шлакопортландцемент;

- быстротвердеющий;

- сульфатостойкий;

- с умеренной экзотермией;

- гидрофобный;

- пластифицированный;

- белый (цветной при пигментном наполнении) и т.д.

В классической своей разновидности при помоле возможно получение россыпи, состоящей из следующих элементов:

- кремниевый диоксид (25%);

- известь (60%);

- алюминий (5%);

- оксиды железа и гипс (10%).

Технологические особенности могут требовать изменения пропорционального включения данных элементов, а также расширять их список. Так, например, в шлакопортландцемент засыпают уголь, получаемый как остаточный элемент, когда клинкер проходит обжиг с последующим измельчением.

Компонентная структура порошка формируется из указанных ключевых элементов, распределяемых следующим образом:

- Клинкерная гранулированная россыпь (практически весь объем). Фракция элемента от 1 до 6 см обуславливает прочностные возможности конечной продукции. Только после высокотемпературной обработки в печах происходит дробление, превращающее эту основу в порошок.

- Гипсовая составляющая. До 6% гипсового камня или чистого ископаемого определяет период твердения порошка.

- Добавочные элементы, которые делают цемент уникальным по эксплуатационным возможностям и параметрам.

Остаётся лишь соблюдать ГОСТ и ТУ для того, чтобы быстро и качественно изготовить порошок, марка которого будет соответствовать высшим параметрам.

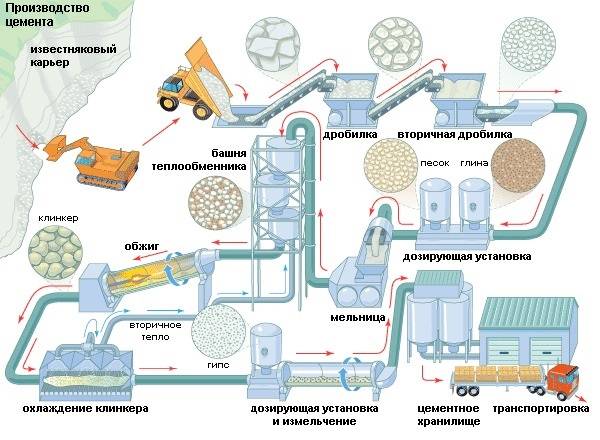

Производственная схема

Начинается всё со смешивания составляющих будущего клинкерного порошка — известняка и глины в процентном соотношении 75 на 25 процентов. Далее замес обжигается под температурной нагрузкой в 1450 градусов по Цельсию. Шаровый мельничный механизм способен перемолоть гранулированную часть в порошок. Причем здесь действует обратная пропорция — большей фракции в результате соответствует меньшее марочное наименование.

Технологически производственная процедура может происходить в мокром, сухом или комбинированном виде. От выбранного варианта зависит, как будет подготавливаться сырьевое наполнение:

- Мокрая схема. Мел засыпается с остальными элементами в барабан, а также туда заливается жидкость — все это параллельно с дроблением. Так создаётся шихта с влагосодержанием до 30-50%, которая и обжигается для получения основного клинкерного порошка (после еще одного этапа перемалывания).

- Сухая. В мельницу подается горячий газ, что позволяет не только перемалывать, но и высушивать элементы.

- Комбинированная. Два варианта предполагают либо последовательное дробление с высушиванием влажной шихты, либо увлажнение уже порошкообразной россыпи.

Так, в рамках данной статьи, мы представили подробную информацию о производственных нюансах. Обратившись в группу компаний «АльфаЦем», вы можете забыть о необходимости производственного контроля, т.к. мы почти два десятилетия представляем на рынке высококачественную продукцию от проверенных изготовителей, каждый из которых известен как в России, так и на международной арене.

Сотрудничество с «АльфаЦем»

Зайдите на сайт, чтобы оставить заявку, либо позвоните нам для обсуждения заказа. Квалифицированные менеджеры подберут вам ту продукцию, которая необходима для эффективного осуществления общестроительных или специализированных процедур. С нами вы сможете залить фундамент и другие монолитные формы, осуществить монтаж разных технических конструкций или выпуск железобетонных изделий, либо вовсе выполнить возведение домов с нуля.

Со своей стороны, мы гарантируем конкурентные цены, индивидуальность обслуживания, высокотехнологичный автопарк, отсутствие дефицита на весь ассортимент продукции и другие положительные стороны сотрудничества. Благодарим за обращение к услугам нашей компании!

Источник: cementm500.su

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42H2O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции. Шаровая мельница – это горизонтальные барабаны со стальными шарами внутри.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

Источник: cemmix.ru

Нормативные документы

Цемент, как и любой другой товар, обязательно должен пройти процедуру сертификации. Существует несколько ГОСТов и СНиПов, которые в той или иной степени касаются качества цементной смеси. Перечислим основные из них:

- ГОСТ 31108-2003 «Цементы общестроительные. Технические условия».

- ГОСТ 30515-97 «Цементы. Общие технические условия».

- ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия».

Здесь же можно найти ссылки на дополнительные акты и нормативные документы, которые могут пригодиться при глубоком изучении данного вопроса.

Химический состав цемента

Сам по себе цемент − не что иное, как порошок. Его создают на основе клинкера. В составе могут содержаться разные компоненты и наполнители.

Интересный факт! Когда цементный раствор застывает, его плотность не уступает плотности камня. Для создания искусственного камня используется тоже цемент.

Нагрев происходит до показателей +1450°C. Структура природных компонентов меняется, и получается новое вещество – клинкер. После этого полученное вещество соединяют с гипсом и перемалывают, в результате и получается знакомый всем цементный порошок.

«

Основные характеристики

Для цемента главной технической характеристикой остаётся его марка, именно эта маркировка скажет о такой важной характеристике, как показатель максимальной нагрузки в кг.

Числа указывают на максимальный показатель нагрузки, которую может выдержать застывший цемент. Его ещё называют показателем прочности на сжатие. На практике такое значение говорит о весе, который способен выдержать материал и при этом не разрушиться. Например, при использовании цемента М200 нагрузка, которую сможет выдержать 1 см³, составляет 200 кг.

Интересно, что тестировать цемент разрешено только после полного высыхания, а это происходит через 28 суток и не ранее. После этого тестовый образец цемента укладывают под пресс и сжимают. Давление, при котором он начал разрушаться, и является его маркой. Причём процедуру повторяют шесть раз, а потом из 4 лучших показателей вычисляют среднее арифметическое. Показатель этот измеряется в МПа и кг/см².

«

Типы цемента по сфере использования

Как мы уже замечали ранее, на качество цементной смеси влияют разные добавки. От этого зависит его сфера применения и прочность. К примеру, морозостойкие образцы применяются в строительстве жилых домов и строений на территориях с суровым климатом, в сейсмически опасных зонах применяются добавки, увеличивающие параметры клейкости смеси. Они, в свою очередь, не дают бетонным конструкциям растрескиваться.

Интересный факт! В процессе заморозки вода, содержащаяся в бетоне, расширяется и начинает разрушать его изнутри. Однако современные технологии позволяют улучшить степень морозоустойчивости, в цементный порошок вносятся минеральные добавки, например, нейтрализованный древесный пек. Они создают прочную оболочку вокруг водяных частиц.

Чаще всего в цементную смесь добавляют разные добавки, процентное содержание которых может достигать 10 и 20%. Для возведения монолитных зданий использую цемент марки М500. У такого материала более высокая скорость застывания и прочность. Обычно именно из такой цементной смеси возводят перекрытия и несущие конструкции.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

«

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

- карбонатные породы. Они характеризуются ценными физическими свойствами.

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Важно! Основой любого вяжущего является цементный клинкер и всего 15-20% минеральных добавок. Именно от него зависит крепость будущего цемента и прочие его характеристики.

Как делают цемент на производстве

Как и любое производство, создание цементной смеси происходит строго по специальной технологической схеме. И состоит из следующих этапов:

- Создание клинкера. Его, напомним, делают из известняка и глины в процентном соотношении 75×25. Смесь помещается в печь, при температуре примерно +1500°C происходит изменение состава. Образуется вязкое вещество, надёжно скрепляющее все гранулы клинкера. Получаемый клинкер охлаждается в специальных холодильных установках.

- Затем гранулы дополнительно дробят. Измельчение происходит в специальных перемалывающих мельницах. Они представляют собой барабаны с помещёнными туда стальными шариками.

- К измельчённому клинкеру добавляют также тонкодисперстный гипс и минеральные добавки.

Существуют разные технологии подготовки исходного сырья. Рассмотрим основные из них.

Мокрый метод

Мокрая технология предполагает обязательное добавление воды на этапе измельчения, в этом случае вместо извести используется мел. При этом образуется специальная смесь, или шихта, которая затем повторно высушивается в печи, превращаясь в подобие стеклянного шара, который затем вновь измельчается. При этом себестоимость цемента значительно увеличивается. Считаете, что смесь, приготовленная таким способом, более прочная.

Сухой способ

Сухой способ – более дешёвый вариант. В этом случае на практике объединяют две технологические операции – помол и сушку смеси. В шаровую мельницу направляют горячие газы, которые и осуществляют просушку. Здесь на выходе получается уже готовый порошок.

Комбинированные методики

Комбинированный вариант объединяет в себе особенности мокрого и сухого способа. Технологии отличаются на каждом предприятии. Иногда вместо мокрого способа, допускающего увлажнение клинкера до 50%, используют варианты с понижением влажности на этом этапе до 18 или 20%. Второй метод предусматривает подготовку сухой смеси с последующим увлажнением до 14%, гранулированием, заключительным отжигом. Всё зависит от задач, которые стоят перед технологом.

Как сделать цемент в домашних условиях

Несмотря на кажущуюся сложность производства цемента, сделать его своими руками в домашних условиях возможно. Понятно, что этот вариант не будет таким технологичным, как на заводе, и обжечь его при необходимой температуре также не получится. Однако кое-какие хитрости мы можем вам рассказать. Рассмотрим один из популярных рецептов создания состава, вполне подходящего для заделки щелей и стяжек. Для создания смеси нам потребуется водная известь, каменная зола и обычная вода.

«

Ещё один популярный рецепт создаётся с применением обычного глицерина. Для этого необходимо взять свинцовый глёт, его растирают до тонкого состояния, высушиваем в печи, можно на обычном металлическом противне. В такой «клинкер» добавляется глицерин. Такой цемент больше всего похож на магазинный аналог.

Интересный факт! Один из самых неоднозначных способов создания цемента на основе крови придумали в Китае. В качестве одного из ингредиентов применяется свиная кровь. Несмотря на то, что моральная сторона вопроса вызывает этические споры. Говорят, что по крепости такой цемент не уступает камню.

Как приготовить цементный раствор

В обычный кладочный раствор добавляется цемент и песок в долях 1:3. По желанию к нему можно засыпать пластификаторы.

Мыльные и моющие средства в смесь добавлять нельзя, они со временем вымываются из состава и могут стать причиной возникновения трещин. Для выравнивания небольших трещин подойдёт приготовление цементной пасты без использования песка. Однако в качестве вяжущего вещества может выступать любой подручный материал. Даже яичный желток. В смесь при этом добавляется совсем немного воды. Такая масса практически не оставляет шероховатостей, подходит для финальной отделки стыков и неровностей.

Из чего и как делают цемент – видео

А для того чтобы закрепить полученную информацию, посмотрите обучающее видео, из чего делают цемент.

А если у вас есть вопросы к автору статьи, задавайте их в комментариях.